К нам поступают вопросы относительно нашего оборудования, в частности, валковых прессов. Вопрос прежде всего в стоимости, которая оказывается выше некоторых аналогов, предлагаемых другими производителями.

Надеюсь, Вы понимаете, что такое расхождение не может быть пустым и ничем не обоснованным. Поэтому я попробую объяснить нашу позицию на конкретном примере.

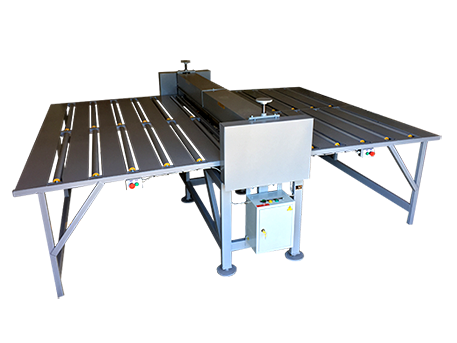

В интернете есть несколько станков одинаковых по сути, с которыми нас, по-видимому, сравнивают при выборе оборудования:

Давайте рассмотрим конкретнее эти станки, чтобы было понимание что с чем сравниваем, и с чем Вы можете столкнуться при эксплуатации. Выделенным цветом указывается характеристика станка-аналога.

- диаметр вырубного вала под трубу ПВХ даметром 110 мм

Наш станок использует трубу ПЭ 160.

ПВХ очень хрупкий, и мы уже давно отказались от него. ПЭ гораздо дольше работает. И толщина стенки 6,2 мм.

Ресурс бандажа 160х6.2 не менее трех месяцев, а зачастую работает до полугода. Труба из ПВХ потребует замены через месяц, а то и раньше. - диаметр вала вырубного 104 мм

Такой диаметр вала на длине более 1,5 метра не обеспечит достаточную жесткость и появится прогиб посередине, который приведет к неравномерной вырубке материала по ширине станка, особенно при насыщенной ножами форме. Производитель заявляет, что с таким валом он делает станки до 2,5 метров.

В нашем станке диаметр вырубного вала 144 мм. И этого хватает даже для ширины станка 2100 мм при условии вырубки пятислойного гофрокартона. Для станка ВМ-2500 в качестве бандажа применяется труба полиэтиленовая 200х11,9 мм с соответствующим увеличением диаметра самого вырубного вала. - отсутствует ленточный привод штанцформы

В нашем станке перемещение формы происходит с помощью приводных лент, кинематически связанных с вырубным валом. Имеется режим "автомат", когда перемещение формы производится автоматически и оператору не надо тратить время на нажатие кнопок. - транспортерная лента с разъемным замком

Наличие замка может привести к уменьшению срока службы транспортерной ленты. Мы применяем ленты, сваренные на специализированном оборудовании в бесконечный ремень, поэтому места стыка на ней практически нет. Поэтому срок службы приводных лент несколько лет.

- ролики у столов подачи сделаны из полимерных труб (у некоторых типов станков)

При интенсивном прокатывании по таким роликам ресурс не может быть большим. За одну смену количество циклов достигает 2 тысяч. А за месяц это уже 50 тысяч.

В нашем станке ВМ-1100 с рольганговым столом ролики сделаны из стальной трубы.

Конструкция стола подачи, работающего с приводными лентами, содержит кроме того поддерживающие ролики, установленные в плоскости стола, между основными приводными валами. Это уменьшает усилие для перемещения штанцформы и увеличиавет срок службы приводных лент. - настройка верхнего вала не связана по сторонам

Для регулировки расстояния между валами необходимо производить настройку на обоих сторонах вырубного вала. И оператор будет постоянно бегать от одной стороны к другой и крутить эти штурвалы. А это очень важно, так как подстраивать придется постоянно, потому что бандаж изнашивается.

В нашем станке при вращении регулировочной ручки с одной стороны вал перемещается весь сразу, и нет надобности в регулировке по обеим сторонам. Винтовые передачи соединены единым валом, а на каждой стороне кроме этого еще имеется червячный редуктор.

Ручка расположена удобно, с возможностью установки с любой стороны вала. - для замены бандажа на вырубном валу необходимо демонтировать подшипниковый узел

Чтобы поменять бандаж необходимо практически полностью разобрать всю верхушку станка, включая подшипниковые узлы.

В нашем станке тоже нужно снимать скобу-направляющую, но для этого необходимо только открутить два болта. Подшипниковый узел остается на валу. - кнопочные посты сделаны на стандартных механических кнопках

Такие кнопки достаточно быстро выйдут из строя, потому что они постоянно в работе для включения валов.

Если рассмотреть конструкцию роликовых столешниц, то мы применяем оптические датчики для запуска валов и нажимать копки не надо.

В конструкции с приводными лентами используются бесконтактные кнопочные выключатели собственной разработки с практически бесконечным ресурсом.

Кроме того, имеется режим «автомат» , когда операторы вообще не притрагиваются к кнопкам, а перемещение формы производится автоматически. - нижний вал должен быть каленый и шлифованный

Судя по низкой цене вал вряд ли соответствует этим требованиям.

В наших станках нижний вал однозначно и безоговорочно и каленый и шлифованный, так как от этого зависит и качество вырубки и надежность станка в перспективе. Кроме того, вал еще и имеет хромированное покрытие. Поэтому он никогда не заржавеет. - мотор-редуктор червячный или недостаточной мощности

Очень часто в целях экономии устанавливают червячный привод. Это безграмотно с технической точки зрения. Режим работы редуктора – реверсивный. Это чревато быстрым износом колеса в редукторе, так как нагрузка знакопеременная.

Также экономят на мощности двигателя, что приводит к недостаточному усилию вырубки.

В нашем станке применяется итальянские двухступенчатые мотор-редукторы, которые практически неубиваемые. За все время производства не было ни одного случая поломки. - скорость вращения вала и производительность

Немаловажный вопрос заключается в скорости вращения вала. От динамики станка очень сильно зависит его производительность.

Червячный редуктор, применяемый в аналогах, не может развить достаточную скорость вращения, ведь их применяют как раз из-за большого передаточного отношения, чтобы сэкономить на мощности и получить требуемое усилие вырубки, что автоматически снижает скорость.

В нашем оборудовании цилиндрический мотор-редуктор оптимальной мощности и момента. В сочетании с грамотно подобранным и настроенным частотным преобразователем, динамика станка позволяет делать до 350-400 ходов формы в час. Говорят, что и до 500 циклов доходили. Но здесь самое главное во времени укладки/съема заготовки. Поэтому все-таки в среднем для расчета принимают 250-300 циклов в час.

Наши станки производятся с 2005 года. За это время сделано более 500 машин.

Иногда к нам обращаются наши самые первые клиенты с просьбой поставки им запчастей для ремонта.

Чтобы Вы понимали, какие проблемы могут произойти со станком за 15 лет его эксплуатации, причем в самых суровых условиях, каким является производство гофротары, приведу несколько примеров:

- восстановление электрической части вследствие вандального к ней отношения. То есть был, например, разграблен электрошкаф;

- замена транспортерных лент вследствие их износа (физического). Неплохой показатель за такое время.

- вышла из строя плата управления в пульте. Это может произойти в результате либо отсутствия заземления станка либо при резких скачках напряжения.

Вот, собственно, и все. При этом механическая часть не требует вообще никакого ремонта!

Таким образом, надеюсь, я Вас убедил, что Вы сравниваете два станка различных по сути и в конструкции, и по подходу к решениям.

Если говорить о возможности снизить нашу стоимость, то мы тоже можем сделать аналогичный станок за те же деньги. Но тогда в нем будут отсутствовать все перечисленные преимущества. Хотите? Сделаем!

С уважением, Директор ООО «ОРТО» Ильиных Андрей

PS. Данные замечания не имеют цель нанести оскорбление другим фирмам-производителям.

Но мы акцентируем свои предпочтительные отличия.